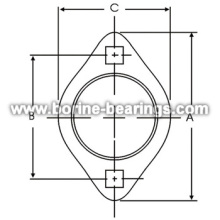

Blindflansch geteilte Flansche

Produktbeschreibung

\ n \ n \ n WELCHER GIESSPROZESS WIR SIND GUT? \ n 1) Feinguss ist ein industrieller Prozess, der auf dem Lostwax Casting basiert und auch dort genannt wird, eine der ältesten bekannten Metallformtechniken. Der Feingussprozess beginnt mit der Herstellung eines Wärme-Wegwerfmusters. Dies wird durch Einspritzen von Wachs in eine Metallform erreicht. Ein Muster muss für jeden Guss geformt werden. Diese Muster werden zu einem Cluster (oder Baum) zusammengesetzt und dann mit verschiedenen flüssigen keramischen feuerfesten Materialien beschichtet, um eine keramische Hülle zu bilden. Das Wachs wird dann aus der Keramikschale herausgeschmolzen. Eine beliebige Anzahl von verschiedenen Legierungen kann in die Keramikform gegossen werden. Nach dem Abkühlen wird die Keramikschale entfernt und die Gussstücke gereinigt. \ n Unser Feingussverfahren: \ na) Silicasol-Gießverfahren (behält die typische Toleranzgenauigkeit im CT4-CT6-Standard bei, mit einer Oberflächengüte von Ra3.2-6.4) \ nb) löslicher Glasguss-Prozess (erhält die typische Toleranzgenauigkeit innerhalb von CT7-CT9 Standard, \ n mit einer Oberflächengüte von Ra12.5) \ nc) Lost-Foam-Gießverfahren () \ nd) Kombinieren Siliziumdioxid-Sol-Gießverfahren mit löslichen Glasguss-Prozess: \ n der Preis ist niedriger als Kieselsol Gießen Prozess und höher als lösliches Glasgussverfahren; die Qualität ist auch in der Mitte dieser 2 Prozesse. \ n

\ n \ n \ n WELCHER GIESSPROZESS WIR SIND GUT? \ n 1) Feinguss ist ein industrieller Prozess, der auf dem Lostwax Casting basiert und auch dort genannt wird, eine der ältesten bekannten Metallformtechniken. Der Feingussprozess beginnt mit der Herstellung eines Wärme-Wegwerfmusters. Dies wird durch Einspritzen von Wachs in eine Metallform erreicht. Ein Muster muss für jeden Guss geformt werden. Diese Muster werden zu einem Cluster (oder Baum) zusammengesetzt und dann mit verschiedenen flüssigen keramischen feuerfesten Materialien beschichtet, um eine keramische Hülle zu bilden. Das Wachs wird dann aus der Keramikschale herausgeschmolzen. Eine beliebige Anzahl von verschiedenen Legierungen kann in die Keramikform gegossen werden. Nach dem Abkühlen wird die Keramikschale entfernt und die Gussstücke gereinigt. \ n Unser Feingussverfahren: \ na) Silicasol-Gießverfahren (behält die typische Toleranzgenauigkeit im CT4-CT6-Standard bei, mit einer Oberflächengüte von Ra3.2-6.4) \ nb) löslicher Glasguss-Prozess (erhält die typische Toleranzgenauigkeit innerhalb von CT7-CT9 Standard, \ n mit einer Oberflächengüte von Ra12.5) \ nc) Lost-Foam-Gießverfahren () \ nd) Kombinieren Siliziumdioxid-Sol-Gießverfahren mit löslichen Glasguss-Prozess: \ n der Preis ist niedriger als Kieselsol Gießen Prozess und höher als lösliches Glasgussverfahren; die Qualität ist auch in der Mitte dieser 2 Prozesse. \ n  \ n Geeignetes Material: rostfreier Stahl, Kohlenstoffstahl und niedriglegierter Stahl. \ n \ n \ n 2) Druckguss ist ein Metallgussverfahren, das dadurch gekennzeichnet ist, dass geschmolzenes Metall unter hohem Druck in einen Formhohlraum gedrückt wird. Der Formhohlraum wird mit zwei gehärteten Werkzeugstahlformen hergestellt, die in Form gebracht wurden und während des Prozesses ähnlich wie eine Spritzgussform arbeiten. Die Gießausrüstung und die Metalldüsen stellen hohe Kapitalkosten dar und dies neigt dazu, den Prozess auf eine Massenproduktion zu beschränken. Die Herstellung von Teilen mit Druckguss ist relativ einfach und umfasst nur vier Hauptschritte, wodurch die zusätzlichen Kosten pro Artikel niedrig gehalten werden. Es eignet sich besonders für eine große Anzahl von kleinen bis mittelgroßen Gussteilen, weshalb Druckguss mehr Gussteile produziert als jeder andere Gussprozess. Druckgussteile zeichnen sich durch eine sehr gute Oberflächengüte (nach Gusstechnik) und Maßhaltigkeit aus. Zwei Varianten sind der porenfreie Druckguss, der zur Beseitigung von Gasporositätsfehlern eingesetzt wird; und direktes Spritzgussverfahren, das mit Zinkguss verwendet wird, um Ausschuss zu reduzieren und den Ertrag zu steigern. \ n

\ n Geeignetes Material: rostfreier Stahl, Kohlenstoffstahl und niedriglegierter Stahl. \ n \ n \ n 2) Druckguss ist ein Metallgussverfahren, das dadurch gekennzeichnet ist, dass geschmolzenes Metall unter hohem Druck in einen Formhohlraum gedrückt wird. Der Formhohlraum wird mit zwei gehärteten Werkzeugstahlformen hergestellt, die in Form gebracht wurden und während des Prozesses ähnlich wie eine Spritzgussform arbeiten. Die Gießausrüstung und die Metalldüsen stellen hohe Kapitalkosten dar und dies neigt dazu, den Prozess auf eine Massenproduktion zu beschränken. Die Herstellung von Teilen mit Druckguss ist relativ einfach und umfasst nur vier Hauptschritte, wodurch die zusätzlichen Kosten pro Artikel niedrig gehalten werden. Es eignet sich besonders für eine große Anzahl von kleinen bis mittelgroßen Gussteilen, weshalb Druckguss mehr Gussteile produziert als jeder andere Gussprozess. Druckgussteile zeichnen sich durch eine sehr gute Oberflächengüte (nach Gusstechnik) und Maßhaltigkeit aus. Zwei Varianten sind der porenfreie Druckguss, der zur Beseitigung von Gasporositätsfehlern eingesetzt wird; und direktes Spritzgussverfahren, das mit Zinkguss verwendet wird, um Ausschuss zu reduzieren und den Ertrag zu steigern. \ n  \ n Geeignetes Material: Aluminium und Aluminiumlegierung (wie A380), Zink und Zinklegierung (wie Zamak 3). \ n \ n \ n 3) Sandguss, auch Sandguss genannt, ist ein Metallgussverfahren, das sich durch die Verwendung von Sand auszeichnet. n als das Formmaterial. Der Begriff "Sandguss" kann sich auch auf ein Objekt beziehen, das im Sandgussverfahren hergestellt wird. Sandguss ist relativ billig und ausreichend feuerfest, selbst für die Verwendung in Stahlgießereien. Zusätzlich zu dem Sand wird ein geeignetes Bindemittel (üblicherweise Ton) gemischt oder tritt mit dem Sand auf. Die Mischung wird mit Wasser angefeuchtet, um Festigkeit und Plastizität des Tons zu entwickeln und das Aggregat zum Formen geeignet zu machen. Der Sand ist typischerweise in einem System von Rahmen oder Formkästen enthalten, die als Kolben bekannt sind. Die Formhohlräume und das Gate-System werden durch Verdichten des Sandes um Modelle oder Muster herum erzeugt oder direkt in den Sand geschnitten. Can hält die typische Toleranzgenauigkeit innerhalb des CT12-CT14-Standards bei einer Oberflächengüte von Ra50-100. \ N

\ n Geeignetes Material: Aluminium und Aluminiumlegierung (wie A380), Zink und Zinklegierung (wie Zamak 3). \ n \ n \ n 3) Sandguss, auch Sandguss genannt, ist ein Metallgussverfahren, das sich durch die Verwendung von Sand auszeichnet. n als das Formmaterial. Der Begriff "Sandguss" kann sich auch auf ein Objekt beziehen, das im Sandgussverfahren hergestellt wird. Sandguss ist relativ billig und ausreichend feuerfest, selbst für die Verwendung in Stahlgießereien. Zusätzlich zu dem Sand wird ein geeignetes Bindemittel (üblicherweise Ton) gemischt oder tritt mit dem Sand auf. Die Mischung wird mit Wasser angefeuchtet, um Festigkeit und Plastizität des Tons zu entwickeln und das Aggregat zum Formen geeignet zu machen. Der Sand ist typischerweise in einem System von Rahmen oder Formkästen enthalten, die als Kolben bekannt sind. Die Formhohlräume und das Gate-System werden durch Verdichten des Sandes um Modelle oder Muster herum erzeugt oder direkt in den Sand geschnitten. Can hält die typische Toleranzgenauigkeit innerhalb des CT12-CT14-Standards bei einer Oberflächengüte von Ra50-100. \ N  \ n Verwendbares Material: Aluminium $ Aluminiumlegierung, Kupfer u. Messing. \ n \ n \ n 4) Schmieden und Pudermetallurgie \ n Schmieden ist ein Herstellungsverfahren, das die Formung des Metalls unter Verwendung der lokalisierten kompressiven Kräfte umfaßt. Schmieden wird oft nach der Temperatur klassifiziert, bei der es ausgeführt wird: "kalt", "warm" oder "heiß" Schmieden. Geschmiedete Teile können ein Gewicht von weniger als einem Kilogramm bis 580 Tonnen haben. Schmiedeteile erfordern normalerweise eine weitere Bearbeitung, um ein fertiges Teil zu erhalten. \ n Pulvermetallurgie ist der Prozess des Mischens von feinen pulverisierten Materialien, Pressen von ihnen in eine gewünschte Form oder Form (Verdichten) und dann Erhitzen des komprimierten Materials in einer kontrollierten Atmosphäre, um das Material zu verbinden (Sintern). Das pulvermetallurgische Verfahren besteht im allgemeinen aus vier grundlegenden Schritten: (1) Pulverherstellung, (2) Pulvermischung, (55247730,3) Verdichten, (4) Sintern. Die Kompaktierung wird im allgemeinen bei Raumtemperatur durchgeführt, und das Sinterverfahren bei erhöhter Temperatur wird üblicherweise bei Atmosphärendruck durchgeführt. Optional folgt häufig eine sekundäre Verarbeitung, um spezielle Eigenschaften oder eine verbesserte Präzision zu erhalten. Die jüngsten Entwicklungen haben es ermöglicht, schnelle Herstellungstechniken zu verwenden, die das Metallpulver für die Produkte verwenden. Da bei dieser Technik das Pulver geschmolzen und nicht gesintert wird, kann eine bessere mechanische Festigkeit erreicht werden. \ N

\ n Verwendbares Material: Aluminium $ Aluminiumlegierung, Kupfer u. Messing. \ n \ n \ n 4) Schmieden und Pudermetallurgie \ n Schmieden ist ein Herstellungsverfahren, das die Formung des Metalls unter Verwendung der lokalisierten kompressiven Kräfte umfaßt. Schmieden wird oft nach der Temperatur klassifiziert, bei der es ausgeführt wird: "kalt", "warm" oder "heiß" Schmieden. Geschmiedete Teile können ein Gewicht von weniger als einem Kilogramm bis 580 Tonnen haben. Schmiedeteile erfordern normalerweise eine weitere Bearbeitung, um ein fertiges Teil zu erhalten. \ n Pulvermetallurgie ist der Prozess des Mischens von feinen pulverisierten Materialien, Pressen von ihnen in eine gewünschte Form oder Form (Verdichten) und dann Erhitzen des komprimierten Materials in einer kontrollierten Atmosphäre, um das Material zu verbinden (Sintern). Das pulvermetallurgische Verfahren besteht im allgemeinen aus vier grundlegenden Schritten: (1) Pulverherstellung, (2) Pulvermischung, (55247730,3) Verdichten, (4) Sintern. Die Kompaktierung wird im allgemeinen bei Raumtemperatur durchgeführt, und das Sinterverfahren bei erhöhter Temperatur wird üblicherweise bei Atmosphärendruck durchgeführt. Optional folgt häufig eine sekundäre Verarbeitung, um spezielle Eigenschaften oder eine verbesserte Präzision zu erhalten. Die jüngsten Entwicklungen haben es ermöglicht, schnelle Herstellungstechniken zu verwenden, die das Metallpulver für die Produkte verwenden. Da bei dieser Technik das Pulver geschmolzen und nicht gesintert wird, kann eine bessere mechanische Festigkeit erreicht werden. \ N  \ n Verwendbares Material: Kohlenstoffstahl, legierter Stahl, Aluminiumlegierung, Messing. \ n \ n \ n 5) Das Stempeln schließt eine Vielzahl der blechformenden Herstellungsverfahren ein, wie das Stempeln mit einer \ n Maschinenpresse oder -prägepresse, das Ausschneiden B. Prägen, Biegen, Bördeln und Prägen. Dies könnte ein einstufiger Vorgang sein, bei dem jeder Hub der Presse die gewünschte Form auf dem Blechteil erzeugt oder durch eine Reihe von Stufen erfolgen kann. Das Verfahren wird üblicherweise auf Blech ausgeführt, kann aber auch auf anderen Materialien, wie Polystyrol, angewendet werden. \ n

\ n Verwendbares Material: Kohlenstoffstahl, legierter Stahl, Aluminiumlegierung, Messing. \ n \ n \ n 5) Das Stempeln schließt eine Vielzahl der blechformenden Herstellungsverfahren ein, wie das Stempeln mit einer \ n Maschinenpresse oder -prägepresse, das Ausschneiden B. Prägen, Biegen, Bördeln und Prägen. Dies könnte ein einstufiger Vorgang sein, bei dem jeder Hub der Presse die gewünschte Form auf dem Blechteil erzeugt oder durch eine Reihe von Stufen erfolgen kann. Das Verfahren wird üblicherweise auf Blech ausgeführt, kann aber auch auf anderen Materialien, wie Polystyrol, angewendet werden. \ n  \ n Geeignetes Material: verschiedene Blechsorten \ n \ n \ n WAS KÖNNEN WIR AUCH FÜR SIE TUN? \ n Wir sind auch in der Lage, Nachbearbeitungen wie Zerspanung, zerstörungsfreie Prüfung, Wärmebehandlung und Oberflächenbehandlung durchzuführen Behandlung und Montage. Unsere Kosmetika sind so gut, wie jede Gießerei bieten kann, besser als die meisten. \ N \ n \ n WELCHE ART DER OBERFLÄCHENBEHANDLUNG KÖNNEN WIR ERHALTEN? \ N Wärmebehandlung, Kugelstrahlen, Sandstrahlen, Bearbeitung, Polieren, Galvanisieren, Pulverbeschichten, Eloxieren, Verzinken (Galvanisieren), Oxid, etc. \ n \ n WAS PRÜFEN SIE AUSRÜSTUNGEN? \ n Drei-Koordinaten-Messgerät, Zugprüfmaschine, Spektrograph. \ n

\ n Geeignetes Material: verschiedene Blechsorten \ n \ n \ n WAS KÖNNEN WIR AUCH FÜR SIE TUN? \ n Wir sind auch in der Lage, Nachbearbeitungen wie Zerspanung, zerstörungsfreie Prüfung, Wärmebehandlung und Oberflächenbehandlung durchzuführen Behandlung und Montage. Unsere Kosmetika sind so gut, wie jede Gießerei bieten kann, besser als die meisten. \ N \ n \ n WELCHE ART DER OBERFLÄCHENBEHANDLUNG KÖNNEN WIR ERHALTEN? \ N Wärmebehandlung, Kugelstrahlen, Sandstrahlen, Bearbeitung, Polieren, Galvanisieren, Pulverbeschichten, Eloxieren, Verzinken (Galvanisieren), Oxid, etc. \ n \ n WAS PRÜFEN SIE AUSRÜSTUNGEN? \ n Drei-Koordinaten-Messgerät, Zugprüfmaschine, Spektrograph. \ n  \ n \ n \ n WIE KÖNNEN WIR FÜR SIE ZÄHLEN? \ n Da unsere Fabrik nur OEM-Service (kundenspezifischen Service) liefert, senden Sie uns bitte (TLL8atQDTLLdotCN) Anfrage per E-Mail, mit allen technischen Zeichnungen, die Sie haben, mit allen Ihre Anforderungen, wie z. B. Materialqualität, Toleranz, Bearbeitung Anforderungen, Oberflächenbehandlung, Wärmebehandlung, mechanische Eigenschaften Anforderungen, etc. Unser Fachingenieur wird für Sie zu überprüfen und zu zitieren, wir würden die Gelegenheit zu schätzen wissen und werden in 3-5 arbeiten \ n antworten Tage oder weniger. Es ist auch am besten, wenn Sie ein Beispiel angeben können, wir können auch angeben, hängt von der Probe ab. \ N \ n \ n

\ n \ n \ n WIE KÖNNEN WIR FÜR SIE ZÄHLEN? \ n Da unsere Fabrik nur OEM-Service (kundenspezifischen Service) liefert, senden Sie uns bitte (TLL8atQDTLLdotCN) Anfrage per E-Mail, mit allen technischen Zeichnungen, die Sie haben, mit allen Ihre Anforderungen, wie z. B. Materialqualität, Toleranz, Bearbeitung Anforderungen, Oberflächenbehandlung, Wärmebehandlung, mechanische Eigenschaften Anforderungen, etc. Unser Fachingenieur wird für Sie zu überprüfen und zu zitieren, wir würden die Gelegenheit zu schätzen wissen und werden in 3-5 arbeiten \ n antworten Tage oder weniger. Es ist auch am besten, wenn Sie ein Beispiel angeben können, wir können auch angeben, hängt von der Probe ab. \ N \ n \ n material |

stainless steel, carbon steel, alloy steel, grey iron, ductile iron, aluminum alloy, brass, zinc alloy,etc. |

standard |

DIN, AISI, ASTM, BS, JIS, etc. |

process |

lost wax casting process, die casting process, sand casting process, forging process, stamping process. |

production application |

Metal parts, Mechanical parts, Marine Hardware, Electric power fitting, Construction parts, Pipe Fitting, Hardware, Auto parts, Valve parts, Industrial parts, Agricultural machinery, Hinges, etc |

\ n

\ n

Produktgruppe : Flansche und Scharniere > Flansche

Premium Related Products